種類

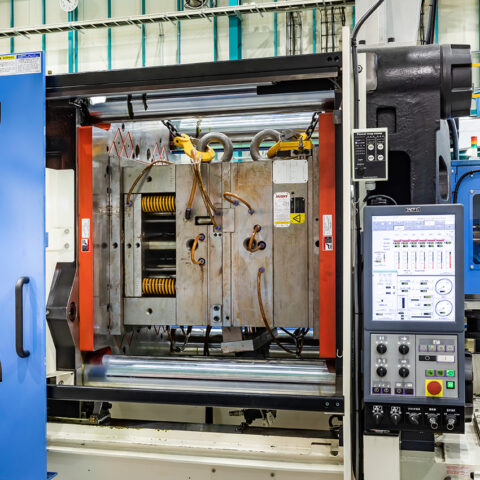

射出成形(弊社はこの成形法です)

射出成形は、加熱することで溶かしたプラスチックを金型に注入することで成形する方法です。

金型によって、多様な形状の製品を素早く成形できるため、多くの量産品に使用されています。

-

型締め

成形用の金型が閉まり、樹脂の充填用意をする。

-

溶解(可塑性)

シリンダー内で樹脂に熱を加えて溶かす。

-

射出・保圧

溶けた樹脂を金型へ射出し、圧力を加えて成形

-

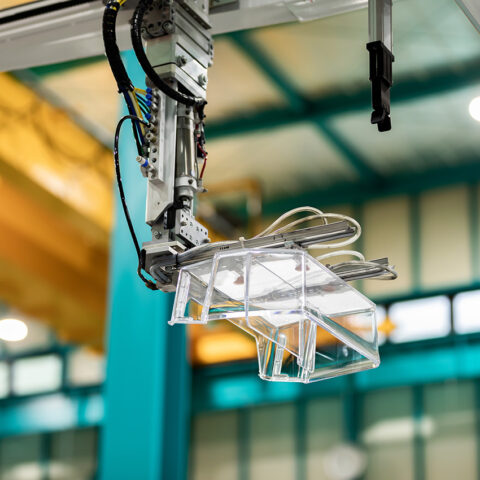

型開き

金型を開き、冷え固まった樹脂成形品を取出し。

ブロー成形

ブロー成形は溶かしたプラスチックの内側に空気を吹き込んで膨らませながら成形します。液体用の容器など、空洞のある製品の加工に適しており、ペットボトルもブロー成形で生産されています。

押し出し成形

押し出し成形は溶かしたプラスチックを押し出して連続的に成形する方法です。金型内での冷却とは違い、押し出し成形では押し出された後に冷却することで製品となります。同一の断面形状で長い部品の製造に多く使用される成形法です。

圧縮成形

圧縮成形は最も古い成形法といわれ、樹脂原料を金型で挟み込むように加圧することで成形する方法です。部品形状に制限はありますが、肉厚な部品に適しているなどメリットもあります。

真空成形

真空成形はシート状の樹脂を金型の上におき、材料と金型の間を真空状態にすることで金型に密着させる成形法です。大型カバーのような形状の部品によく使われています。

その他

トランスファ成形・積層成形・注型成形・粉末成形・カレンダー成形等、成形方法は幅広く存在します。